事業案内

事例紹介

主な人材派遣の事例

- 溶接、板金、溶断(ガス、アーク、半自動アーク)

- 汎用旋盤、NC旋盤、マシニングによる機械加工

- フォークリフトによる入出荷、ピッキング

- 無線クレーンによる鋼材の移動

- 電車部材の吹き付け塗装、タッチアップ、洗い及び養生作業

- 建築資材のライン組立作業

- セル方式での金属製品の組立作業

具体的な事例

A社

ご依頼内容

A社様が新しく立ち上げられた工場で、当社に30名程度の人員の派遣依頼がありました。

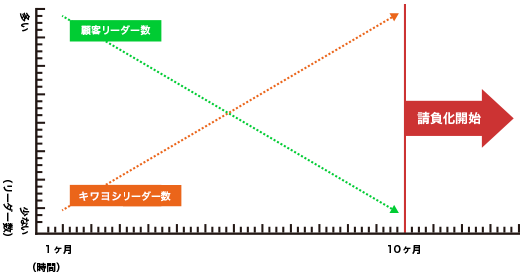

| ご提案内容 | A社様の新工場は立地や交通の便から派遣では難しいと判断し、最終的には業務請負のご提案をしました。 事前準備として、当社の社員を派遣の形態で就業させつつ、仮想請負体制をシミュレーションし、請負化計画表の作成をしました。 まずは顧客リーダーから当社リーダーへの引継ぎをしながら、派遣人員を徐々に増やしていく計画を提案しました。現地だけでは集めきれないと判断し、都市部で集めて人員を増やしていき、随時、教育を行っていきました。 そうして約1年間で請負化の体制に切り替えました。 |

|---|

お客様の声

結果的として、派遣からの請負化がスムーズに実行でき、業務の継続性という面からかなり評価をいただけました。また、当社でも効率良く人員配置を行った結果、当社とお客様共に増収増益となり、その分を社員にも還元できた結果となりました。現在では、当社の実績をもとにした請負構築の能力を高くご評価いただき、コスト削減達成にも貢献させていただいています。

B社

ご依頼内容

当社が派遣をしているB社様で、旧来の工場から新工場へ移転することが決定されました。しかし、新規設備の導入等によるコストアップが予測されていました。そこで、コストアップを吸収しさらにコスト低減をするための改善策として、立ち上げと同時に派遣から一部請負化をしてコスト低減をしたいとの依頼がありました。依頼を受けた工程は、お客様の社員、パート、当社派遣社員(約10名)をあわせて約50名程度の人員で構成されている部門でした。

| ご提案内容 | 事前準備として、旧工場で仮想請負体制をシミュレーションし、請負化計画表の作成をしました。そうして新工場移転完了までの約2年間で請負化の体制作りをました。まずは、新工場のレイアウトをもとに必要人員を想定。リーダー育成計画に関しては、約2ヶ月に1名の割合で当社リーダーを定期的に投入し、顧客リーダーを順次減らしていく計画を提案しました。さらに、顧客リーダーの技術を継承するため、OJTによる体験型の能力向上を図り、リーダーの能力領域の拡大を指導、教育しました。 |

|---|---|

| 改善事項 | つぎに、移転に伴う通勤距離の問題で既存パートが大量退職してしまうため、旧工場に、請負体制構築の約2ヶ月前より当社新規作業者の補充投入を開始。作業内容の継承を重視して、新工場立ち上げ時に即戦力となるよう教育しました。新工場の新規設備に関しては、作業者を早期に異動させ作業手順などを教育する必要がありながら、旧工場の稼動はぎりぎりまで維持しなければなりませんでした。よって、移転1ヶ月前より班編制の導入を提案。勤務調整を軸に、同時進行で新工場の新設備の研修を行う提案をしました。 |

【改善イメージ】

お客様の声

結果的として、新工場移転と同時に請負化がなんら支障もなく実行でき、業務の継続性という面からかなり評価をいただけました。また、コスト削減の面からもお客様に貢献することができました。現在では、当社の実績をもとにした請負構築の能力を高くご評価いただき、別工程の請負化も順次すすんでおり、コスト削減達成にも貢献させていただいています。

C社

ご依頼内容

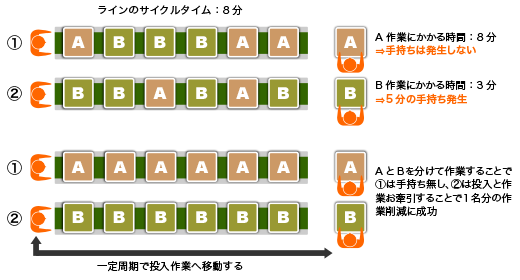

ある製品を2ライン(自動ライン)で処理していました。ラインのサイクルタイムは8分でした。製品は自動処理され8分ごとに出口に送られ、製品Aは8分、製品Bは3分の出口作業処理時間を要していました。その後、次工程へ流しましたが、混流生産をしていたため、製品Bの作業後に5分の手待ちが発生していました。

| ご提案内容 | 5分間の手待ちの解消のために、製品の整流化を提案しました。具体的には、ライン①には製品Aのみを流動し、ライン②には製品Bのみを流動しました。 |

|---|---|

| 改善事項 | つぎに、移転に伴う通勤距離の問題で既存パートが大量退職してしまうため、旧工場に、請負体制構築の約2ヶ月前より当社新規作業者の補充投入を開始。作業内容の継承を重視して、新工場立ち上げ時に即戦力となるよう教育しました。新工場の新規設備に関しては、作業者を早期に異動させ作業手順などを教育する必要がありながら、旧工場の稼動はぎりぎりまで維持しなければなりませんでした。よって、移転1ヶ月前より班編制の導入を提案。勤務調整を軸に、同時進行で新工場の新設備の研修を行う提案をしました。 |

【改善イメージ】

お客様の声

混流生産を整流化したことによって、ライン①における手待ちの発生を抑えることができました。ライン②においては5分の手待ちが発生するものの、投入作業の応援にまわることが可能となったため、投入作業の応援人員として兼務してもらうことにしました。手待ちのムダを解消し、作業効率向上につながったことはもちろん今までムダにしていた手待ち時間を有効に活用したために結果的に省人化にもつながりました。

D社

ご依頼内容

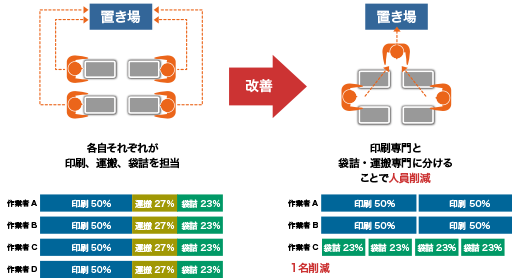

この工程では、4人の作業者が各々で(1)印刷、(2)製品詰め、(3)運搬という3つの作業を行っていました。具体的には、ラインで印刷処理をしたあと、製品をトレイに詰め、完了品置き場へ運搬するという作業です。現場分析の結果、運搬にかかる時間が多い事が分かりました。

| ご提案内容 | 5分間の手待ちの解消のために、製品の整流化を提案しました。具体的には、ライン①には製品Aのみを流動し、ライン②には製品Bのみを流動しました。 |

|---|---|

| 改善事項 | 今まで一人で行っていた(1)印刷、(2)製品詰め、(3)運搬作業を工程分解し、印刷工程を作業者1と作業者2に分業化する提案をしたうえで、運搬作業(マテハン)を解消するレイアウト変更の提案をしました。 |

【改善イメージ】

お客様の声

まず、作業者1と作業者2にはそれぞれ担当を専属化して、(1)印刷工程のみを行うよう教育しました。つぎに作業者3には(2)製品詰めに担当を専属化しました。さらに、レイアウト変更によって、今まで距離が遠かった完了品置き場を作業者3の真後ろに移動。(3)運搬作業(マテハン)そのものを解消することができ、作業者4の省人化をすることもできました。結果的には、作業の集中化によって生産効率も向上しました。